이메일 보내기

티타늄 합금 처리에서 PCD 도구의 적용

티타늄 합금은 높은 강도 비율, 높은 부식성 및 고온 성능으로 인해 항공기, 선박, 갑옷 및 미사일에 널리 사용됩니다. 그러나, 티타늄 합금의 이러한 특성은 또한 고온 화학 반응성, 낮은 열전도율 및 낮은 탄성 계수와 같은 가공에 어려움을 가져 오며 티타늄 합금을 처리하기 어려운 재료 중 하나로 만듭니다. 고속 강철 및 시멘트 탄화물과 같은 전통적인 공구 재료는 종종 티타늄 합금을 처리 할 때 심각한 마모와 낮은 가공 효율에 직면합니다. 따라서 티타늄 합금 처리에 더 적합한 공구 재료를 찾는 것이 특히 중요합니다.

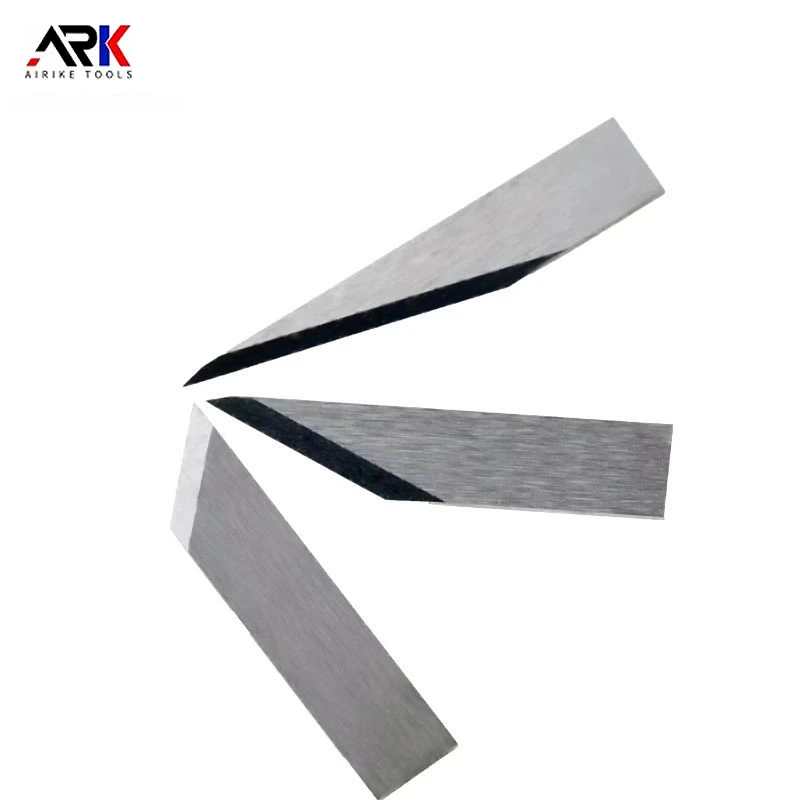

PCD (Polyrystalline Diamond) 도구는 처리에 이상적인 선택 중 하나입니다.티타늄 합금우수한 경도 및 내마모성, 높은 열 안정성 및 화학적 안정성 및 우수한 열전도율로 인해. PCD 도구의 경도는 시멘트 카바이드 및 고속 스틸의 경도보다 훨씬 높습니다. 그들은 티타늄 합금의 가공 중에 생성 된 절단력과 절단 열에 저항하고 공구 마모를 줄이고 가공 효율 및 가공 품질을 향상시킬 수 있습니다.

최근 몇 년 동안 티타늄 합금의 PCD 도구 처리에 대한 연구는 상당한 진전을 이루었습니다. 연구에 따르면 PCD 도구는 티타늄 합금을 절단 할 때 높은 절단 속도와 낮은 절단력을 유지하면서 표면 품질이 향상 될 수 있습니다. 예를 들어, 건식 절단 조건에서 PCD 도구는 절단 속도가 120m/분에 도달 할 때 연삭과 동일한 표면 거칠기를 달성 할 수 있으며 평균 표면 거칠기는 탄화물 도구의 평균 표면 거칠기보다 낮습니다. 또한, 고압 냉각 처리 방법을 사용하면 수명을 더욱 확대 할 수 있습니다.PCD 도구더 나은 표면 층을 얻습니다.

그러나 티타늄 합금의 PCD 도구 처리에는 특정 도전이 있습니다. 티타늄 합금은 절단 과정에서 많은 양의 절단 열을 생성하며, PCD 도구는 열 안정성이 높지만 열 화학적 마모는 여전히 극한 조건에서 발생할 수 있습니다. 따라서, 가공 공정에서 적절한 절단 매개 변수 및 냉각 방법을 선택하여 절단 영역의 온도를 줄이고 공구 마모를 줄여야합니다. 또한 PCD 도구의 에지 모양 및 기하학적 매개 변수는 처리 효과에 중요한 영향을 미칩니다. 양의 각도 지오메트리가있는 블레이드를 사용하면 절단력을 줄이고, 열 절단 및 공작물의 변형을 감소시켜 가공 품질을 향상시킬 수 있습니다.

실제 응용 분야에서 처리 효과PCD 도구또한 공작물 재료, 절단 매개 변수, 공구 형상 및 절단 유체와 같은 많은 요인의 영향을받습니다. 따라서 티타늄 합금을 처리 할 때는 최상의 처리 효과를 얻기 위해 특정 처리 요구 사항 및 조건에 따라 적절한 PCD 도구 및 절단 매개 변수를 선택해야합니다.

요약하면, PCD 도구는 우수한 성능으로 인해 티타늄 합금 처리에서 훌륭한 응용 전위를 보여주었습니다. 기술의 지속적인 발전과 심층적 인 연구를 통해 PCD 도구의 처리 효율성 및 처리 품질이 더욱 향상되어 티타늄 합금의 광범위한 적용을위한보다 안정적인 도구 지원을 제공 할 것입니다.

문의하기

PAIBANG Industrial Zone, Henggang 타운, Longgang District, Shenzhen

Copyright © 2025 Shenzhen Zhongyeda Precision Technology Co., Ltd. 모든 권리 보유.