이메일 보내기

재료 밀링 커터를 절연하는 것은 얼마나 내구성이 있습니까?

현대식 제조에서 에폭시 수지, 폴리이 미드, 폴리 에테르 에테르 케톤 및 페놀 수지 라미네이트와 같은 절연 재료가 점점 더 많이 사용됩니다. 이러한 재료는 우수한 절연 특성, 고온 저항 및 기계적 강도로 인해 중요한 구성 요소의 첫 번째 선택이되었습니다. 그러나, 높은 경도, 높은 섬유 함량 및 낮은 열전도율과 같은 특성은 가공을위한 절단 도구에 심각한 어려움을 겪습니다. 따라서 절연 재료 밀링 커터의 내구성은 가공 효율, 비용 제어 및 최종 제품 품질과 직접 관련이 있으며 성능을 측정하는 핵심 지수가되었습니다. 내구성은 어떻습니까절연 재료 밀링 커터? 다음은 Zhongye da 사설을 따르려면!

먼저, 내구성에 영향을 미치는 주요 요인

절연 재료 밀링 커터내구성은 단일 지표가 아니라 재료, 설계, 코팅 및 가공 공정에 의해 복잡한 시스템을 결정합니다.

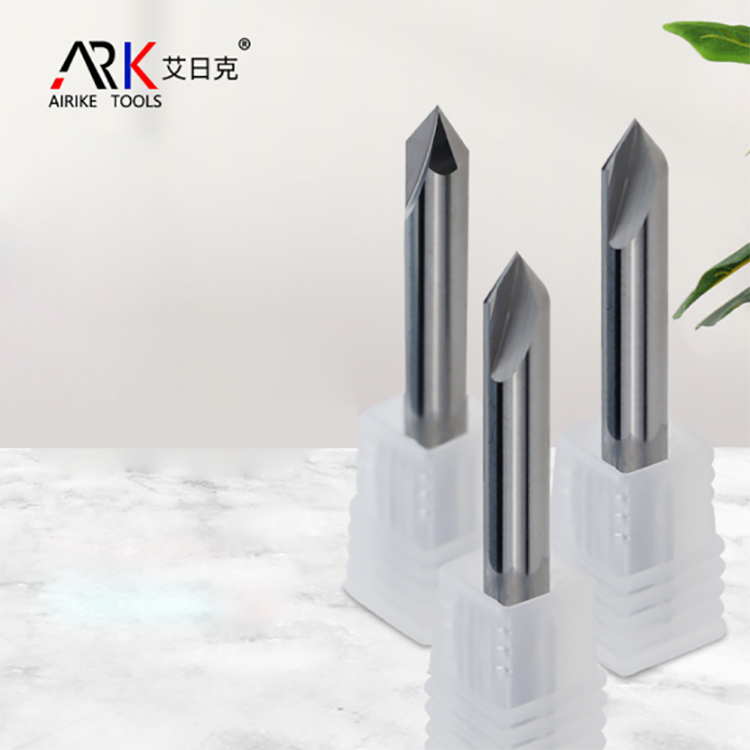

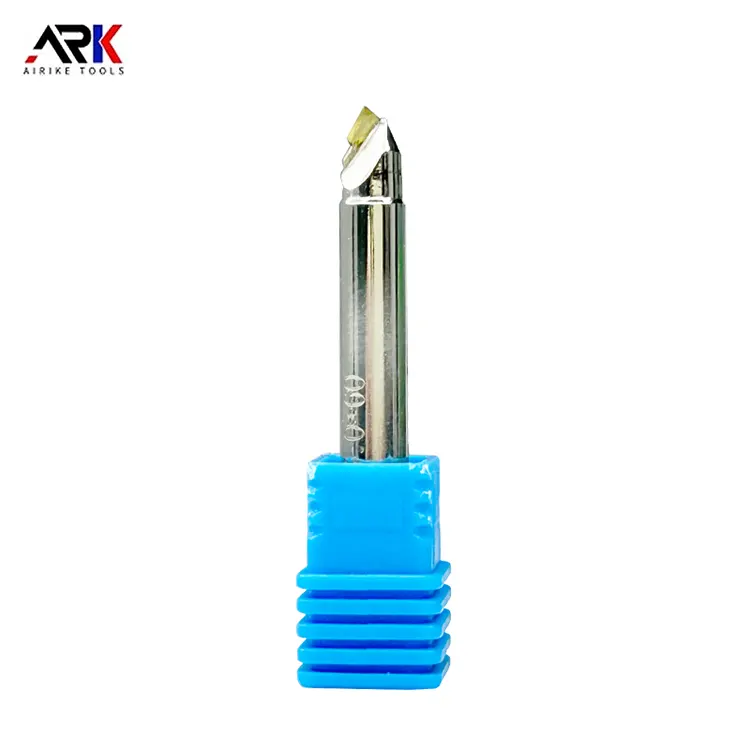

우선, 절단 공구 기본 재료는 내구성의 초석입니다. 고속 스틸 절단 도구는 저렴하지만 경도와 내마모성은 제한적이며 단열 재료를 가공 할 때 매우 빠르고 내구성이 매우 낮습니다. 시멘트 카바이드 (특히 초 미세한 곡물 탄화물)는 매우 높은 경도, 내마모성 및 붉은 색도로 인해 절연 재료를 가공하는 주류 선택이되어 절단 도구 수명을 크게 향상시킬 수 있습니다. 또한, 슈퍼 하드 재료로서 다결정 다이아몬드 및 입방 붕소 질화물은 매우 단단하거나 연마적인 절연 재료를 가공 할 때 비교할 수없는 내구성을 보여 주지만 비교적 비용이 많이 듭니다.

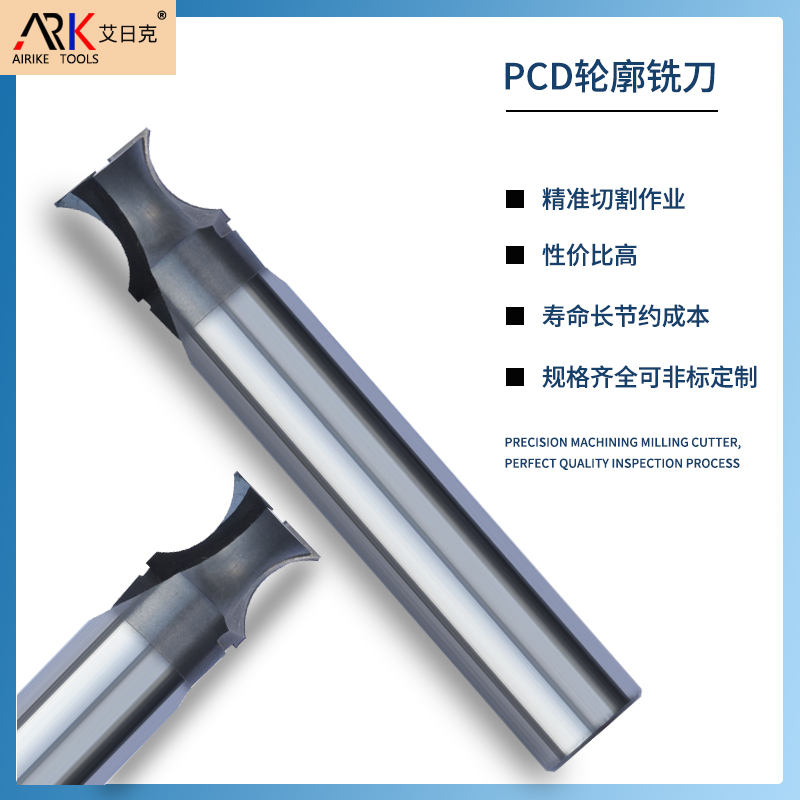

둘째, 절단 도구와 코팅의 기하학적 설계는 내구성에 결정적인 역할을합니다. 절연 재료의 가공에서 쉽게 소실되지 않은 높은 절단 온도는 절단 공구 가장자리의 연화 및 타는 것으로 쉽게 이어질 수 있습니다. 따라서 최적화 된 절단 도구 설계가 중요합니다. 예를 들어, 날카 롭고 부드러운 가장자리를 사용하면 절단력과 절단 열을 줄일 수 있습니다. 두 번째 절단의 가장자리의 마모를 피하기 위해 부드러운 칩 배출을 돕기 위해 적절한 나선 각도 및 칩 제거 그루브의 선택; 칩 공간을 늘리면 칩 막힘을 효과적으로 방지 할 수 있습니다.

코팅 기술은 또한 내구성을 향상시키는 강력한 도구입니다. 질화 티타늄 (TIN), 질화 티타늄 알루미늄 (TIALN), 다이아몬드 유사 (DLC) 및 기타 코팅에 의해 제조 된 물리 증기 증착 기술,이 코팅은 매우 높은 경도, 뛰어난 내마모성 일뿐 만 아니라 절단 도구와 공작물 사이의 마찰 계수를 효과적으로 감소시킵니다. 특히, Tialn 코팅은 고온 산화 저항성과 적색 경도로 인해 고속 건조 절단 또는 열악한 절연 재료의 높은 열전도율의 가공으로 인해 절단 도구의 수명을 크게 연장하여 모서리 치핑 및 초승달 구덩이 마모를 크게 확장 할 수 있습니다.

둘째, 내구성의 실제 성능

실제로, 절연 재료를위한 밀링 커터의 내구성은 크게 다릅니다. 순수한 수지 매트릭스의 가공, 절단 공구 마모 패턴은 주로 후면 마모와 가장자리의 약간 둔한 것을위한 것입니다. 섬유질이 강화 된 재료 (예 : G10의 유리 섬유와 같은) 상황이 복잡해집니다. 수많은 작은 연마제와 마찬가지로 단단한 섬유는 절단 도구에 강한 연마 마모를 생성하여 절단 가장자리의 치핑 및 피지로 이어질 수 있으며, 이는 공구의 내구성에 영향을 미치는 가장 중요한 요소입니다.

또한, 처리 매개 변수의 선택은 또한 내구성에 직접적인 영향을 미칩니다. 너무 높은 절단 속도 또는 사료는 절단력과 온도를 급격히 증가시켜 공구 마모를 가속화합니다. 반대로, 매개 변수가 너무 낮 으면 효율이 줄어들고 절단 버를 불충분하기 때문에 절단 도구의 수명에 영향을 미칩니다. 따라서 가공 효율과 절단 도구 내구성 사이의 균형을 찾는 것이 프로세스 최적화의 핵심 작업입니다.

결론적으로, 절연 재료를위한 밀링 커터의 내구성은 고급 기본 재료, 과학 절단 공구 구조 설계 및 효율적인 표면 코팅 기술에 의존하는 포괄적 인 성능 실시 예입니다. 다른 특성을 가진 다양한 단열재에 직면하여 올바른 절단 도구를 선택하고 가공 매개 변수를 최적화하는 것이 효율적이고 고품질이며 저비용 가공을 달성하는 열쇠입니다.

문의하기

PAIBANG Industrial Zone, Henggang 타운, Longgang District, Shenzhen

Copyright © 2025 Shenzhen Zhongyeda Precision Technology Co., Ltd. 모든 권리 보유.